Kund:

Uddeholm

Automation för hållbarhet och kvalitet.

Uddeholm i Hagfors är en världsledande tillverkare av verktygsstål. För att behålla den positionen satsar de mycket på automation. Både för kvalitetssäkring och spårbarhet samt – inte minst – för att kunna erbjuda en bättre arbetsmiljö. Med Prevas hjälp tog de sig an utmaningen att automatisera kontroll, kvalitetssäkring och mätning av verktygsstål i direkt anslutning till en robotiserad planfräsning.

Runt 2014 installerade Uddeholm en robotanläggning för planfräsning av verktygsstål. Ämnena kom dock ut med vassa kanter och i vissa fall med märken där fräsen inte gått som den skulle. Ämnena kunde också ligga lite utanför de specificerade måtten om inte allt fungerat som det skulle i de tidigare processerna. Även kvaliteten kontrollerades manuellt beträffande vinkelriktighet och ytplanhet; som premiumleverantör av verktygsstål måste produkterna vara spot-on. Målet var att dels ersätta gradningen med en automatiserad process, dels inkludera även kontrollstegen, det vill säga mätning, skadekontroll etcetera, i en automatiserad process.

Behov av en automationslösning

Uddeholm började med att titta på en förlängning av den befintliga robotcellen och det var också då som diskussionen med Prevas inleddes. Syftet var att hitta en helhetslösning. Ett produktionsavsnitt som kunde ta in kapade ämnen och grada dem, mäta, märka, pallettera osv. Då var det 5-6 personer som handgradade och märkte manuellt. Det vill säga en väldigt manuell hantering med både tunga lyft och risk för skador framförallt med tanke på de vassa kanterna. Inte en särskilt hållbar lösning!

– Med en automationslösning skulle vi komma ifrån allt detta och få en ergonomiskt bättre och mer hållbar lösning, berättar Stefan Stenmark, produktionstekniker på Uddeholm. Inga extralyft, automatiserad bearbetning, mätning, märkning, påläggning på pall med färdigt material att leverera till kunder över hela världen.

Detta diskuterades fram och tillbaka där Prevas till sist genomförde en förstudie kring möjliga tekniker för gradningen.

– Vi tittade på flera alternativ och landade i en robot med en luftdriven gradspindel. Detta för att göra kantbrytningen eller gradning som kunde ta bort alla vassa kanter, men inte till specifika mått, berättar Philip Holst, Business Unit Manager på Prevas. Denna skulle sedan kopplas till föregående process, fräscellen, men också kunna ta emot material från en annan tidigare process.

Litar på Prevas

Naturligtvis hade Uddeholm många idéer kring hur de ville att lösningen skulle se ut, men de tog det väldigt försiktigt och undvek att lägga sig i, att styra och ställa. Istället fokuserade de på funktionsbeskrivningen.

– Vi gav helt enkelt Prevas en beskrivning på vad vi ville uppnå men släppte helt till dem att ta fram lösningar för den funktionen, säger Stefan. De finns en uppenbar risk i att försöka styra för mycket; vi vill gärna använda den komponenten eller den maskinleverantören eftersom vi redan har andra maskiner från samma tillverkare …

För mycket styrning ger begränsningar i framtagandet av lösningen samtidigt som det inte bygger förtroendet för leverantören. Uddeholm valde att göra tvärtom och lät Philip och hans kollegor lansera sina idéer vilket gjorde att de kom fram med mycket bra tekniska lösningar under drift.

Känd teknik och visuella utmaningar

Lösningen omfattade ett inflöde från två håll med verktygsstålen staplade på pall. I ett första steg gällde det sedan att söka efter ämnen enligt input från operatör. Detta hämtas med ett magnetgripdon av samma typ som Uddeholm haft tidigare, vilket underlättar med tanke på att det rör sig om en känd teknik. De vet hur den fungerar, de kan underhållet och har delar hemma.

– Därefter skannas ämnet för att leta efter vibrationsskador. Det görs genom att det i olika steg förs förbi en 2D-skanner som söker efter topografiskillnader, berättar Philip. Den har förutbestämda gränsvärden att hålla sig inom beträffande antal defekter, storlek etcetera. En ren kvalitetskontroll.

Det slutgiltiga resultatet är förstås de färdiga produkterna med målet att det är samma struktur på båda sidor. För en premiumleverantör är även det visuella viktigt där ögats bedömning ofta är viktigare än mätresultaten.

– Ser det ut som en defekt på en bit, så upplevs den som skrot även om mätningen visar att den ligger inom toleranserna, säger Stefan. Det var också en stor utmaning i projektet och det är ett fortlöpande arbetet med en ständig kamp mellan vad vi ser och vad vi kan mäta.

Vid vibrationsscanning efter vibrationsmönster är det svåra enligt Philip egentligen inte att mäta, det har de bra kunskaper kring, utan det svåra är att definiera en visuell skada som går att mäta i datapunkter.

– Här kvarstår en del arbete med att hitta en fullgod definition, en utmaning som Uddeholm äger, konstaterar Philip. Det handlar inte bara om ett produktionsperspektiv utan i lika hög grad ett marknadsperspektiv. Det kan vara en helt korrekt produkt som är perfekt vad gäller mätningen, men där det visuella intrycket ändå pekar mot vibrationsskador.

De ämnen som däremot är skadade hittas förstås, även de som exempelvis ser helt perfekta men som är ”osynligt” defekta. Samtidigt ger detta gränsvärden från två håll – ser perfekt ut men är defekt kontra ser dåligt ut men är perfekt – vilket gör det hela än mer komplext. Ämnet kantbryts därefter med hjälp av en robot utrustad med roterande gradspindel. En process som även den verifieras med en laserscanner.

Avslutningsvis läggs ämnet i en mätmaskin med mätprob som mäter olika saker som planparallellitet och vinkelräthet för att säkra att det ligger inom angiven specifikation. När det är gjort så lyfts den ut på märkbanan förbi en bläckstråleskrivare som förser den med all information samt logotyp och läggs därefter på utpall.

Idag hittar Uddeholm, vilket de också utgick från, fler småfel som inte fångades upp under den manuella mätningen. Det ger dem möjlighet att jobba med förbättringar i föregående processer och de kan även se att det ger resultat tack vare mätningen. Även om de var övertygade om att detta skulle komma att synas så har de nu allt svart på vitt. De kan även bifoga mätprotokoll från specifika ämnen när de levereras till kund eftersom alla mätningar sparas i affärssystemet.

Samarbete nyckel till framgång

Givetvis har projektet även gått på en del nitar, det är ofrånkomligt. Men med en gemensam målbild är det också betydligt lättare att lösa utmaningarna tillsammans. Alla kan hjälpa till oavsett om det gäller omprogrammering eller att bygga om någonting. Det har inte varit så att Uddeholm har suttit och rullat tummarna i väntan på att Prevas ska göra jobbet. Det mesta har gjorts tillsammans. Samarbete är A och O, från kravspecifikation till leverans.

– Vi vet vilken funktion vi vill ha, Prevas fokuserar på de tekniska lösningarna och tillsammans verkställer vi planen utan att sätta några käppar i hjulet för varandra, säger Stefan. För vår del är Prevas den bästa leverantören med tanke på de kunskaper och den erfarenhet som krävs.

Att tillsammans definiera något svårdefinierbart för att lösa samma problem eller sträva mot samma mål är något att ta med till andra projekt enligt Philip. En tät interaktion är avgörande och här menar han att Uddeholm är ett härligt företag att jobba med. Kunniga och affärsmässiga med en väldigt hög beställarkompetens.

– Samarbetsmässigt har vi varit otroligt tighta i projektet och helhetslösningen som Prevas tog fram blev otroligt bra, avslutar Stefan. Vi är supernöjda med arbetet från start till slut och anläggningen är verkligen fantastisk!

Vill du veta mer om det här projektet eller få reda på vad Prevas kan göra för dig, kontakta oss.

KONTAKTA OSS

Peter K Johansson, e-mail

Bild 1:

På bilden ses Stefan Stenmark, Projektingenjör på Uddeholm, tillsammans med Annelie Svensson, maskinoperatör vid den nya installationen.

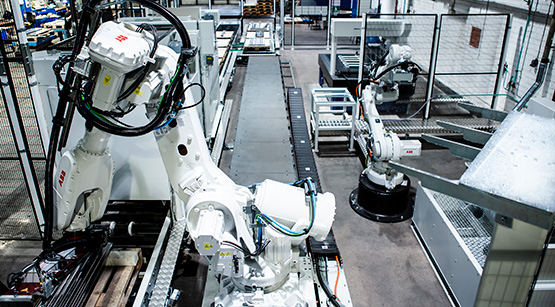

Bild 2:

Anläggningen i sin helhet med gradning, mätning och märkning på Uddeholms AB.

Bild 3:

Annelie Svensson om den nya installationen: ”Hela situationen är mycket bättre rent ergonomiskt för både axlar och nacke, nu är det maskinen som gör jobbet. Eftersom vi är i inkörningsfasen hade vi lite krångel och var därför tvungna att gå tillbaka till det tidigare arbetssättet, vilket kändes direkt i kroppen. Vi har fortfarande en del arbete kvar och vi kommer även på nya saker som vi vill införa, men vi känner tydligt vilken förbättring den nya anläggningen innebär.”